こちらの記事では、ロールフォーミング方式によって製造される「パイプ」と呼ばれる部品について解説しています。どのような部品なのか、またパイプのロールフォーミング方法である3つの方式についてまとめています。

さらに、ロールフォーミングによるパイプの製作事例についてもまとめました。

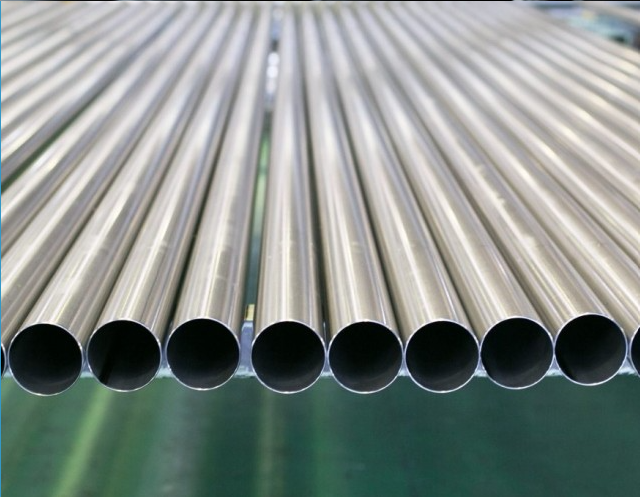

パイプとは一般的に「筒状」の管であり、素材としては金属や樹脂など用途や環境に応じて様々なものが利用され、そのサイズや形状にも複数のタイプが存在します。また工業分野や産業分野におけるパイプとは通常、液体や気体の通路として設置される用途が多く、断面形状も丸形や角形といったものが多くなります。具体的には通風口や水道管、あるいは電気ケーブルなどをまとめて通すために使用されることもあるでしょう。

同じく中が空洞の輸送経路としては「ホース」や「チューブ」も使用されますが、それらが屈曲性を有するのに対し、パイプは通常、それ自体は大きく変形しないことも特徴です。ただし、ジャバラ式の連結器具などを使用して可変性を備えたパイプなどが用いられる場合もあります。

ステンレスは、耐食性が非常に高く、錆びにくい特性を持つ合金素材です。主成分は鉄で、そこにクロムやニッケルを加えることで耐久性と美観を高めています。以下のような特徴があります。

鉄は、コストパフォーマンスに優れた素材で、多用途に使用されています。炭素含有量に応じて特性が変わり、柔軟性や硬さを調整できます。

パイプには、ステンレスや鉄以外にもさまざまな金属が利用されています。

これらの素材は、それぞれの特性を生かして、環境や用途に応じて適切に選択されます。

パイプのロールフォーミングは下記の3つの方法があります。

「エクストロールフォーミング方式」は、成形ロールそのものは駆動せずに、油圧シリンダーの推力を用いて押し出す方式です。スタンドに装着されたロール孔形内に素管を押し込み、押し抜くことによって成形を行います。

また「ドローベンチ方式」は、成形ロールが駆動しない点はエクストロールフォーミング方式と同様ですが、ドローベンチ方式の場合は、ドローベンチ(引き抜き機)を用いてパイプを引き抜き、成形を行う方式です。

「ロールフォーミング方式」は、各スタンドに組み付けた成形ロールのシャフトが駆動する中で、パイプを移動させながら成形していく方式です。この方式は、複雑断面を持つ長尺製品を大量かつ効率的に製造する際に向いている方式となっています。

このように、パイプのロールフォーミング方法には3つの方法がありますが、どの方式が使用されるかは用途や鋼種、寸法、形状などさまざまな点を考慮して決定されます。

素材となる金属板に、ローラーで圧力を加えて目的の形状に成形ロールフォーミング加工は、パイプの量産において適合性のある加工方法と言うことが可能です。

ロールフォーミングによってパイプを製造する場合、基本的には金属板が使用され、それを筒状に変形させて1本のパイプとして整えることになります。そのため射出成形や押出成形と異なり、ロールフォーミング加工単体では筒が完全に閉じておらず、完全な密閉性を確保できない場合があります。

一方、ロールフォーミングは均一の品質でパイプを量産できる上、オートメーション化による生産性向上によりコストパフォーマンスを高められることがメリットです。また長尺のパイプや特徴的な形状のパイプなどもローラーの設定によって調整しやすい点は見逃せません。

ロールフォーミングは金属板をローラーで押し曲げて目的の形状に整えるという仕組みから、どうしても素材として利用できる板厚に限界があり、肉厚のパイプを製造することにはあまり適していません。また、そもそも変形しづらい素材や、折り曲げることで割れてしまうような素材に関してもロールフォーミングによる加工は困難です。

加えて、金属にはスプリングバックという性質があり、力を加えて変形させられた後、元の形状に戻ろうとする特性(逆弾性変形)があります。スプリングバックの程度は素材や形状によって異なるものの、ロールフォーミングでは最初からスプリングバックによる後戻りも考慮して、加工条件を設定しなければなりません。

つまり、ロールフォーミングによるパイプ加工のメリットを追求する上で、適切な素材の選定と適正な加工条件の設定は不可欠であり、この段階でエラーがあれば不良品が量産されて結果的にコストパフォーマンスが悪化してしまう点に注意してください。

2022年5月2日に文化シヤッター株式会社から出願された技術です。建物の開口部の開閉動作を支える部分について、十分な防火構造を実現しつつ材料コストを削減し、さらに組立時の作業も容易にできるようロールフォーミング加工を活用したパイプを用いています。

技術の要として、開閉装置の吊元構造に使用するパイプの構造と製造工程が挙げられており、ロールフォーミングによって板材の両端縁を接合して中空パイプを成形し、さらに両端縁の重ね方などに工夫が加えられています。

参考元:特許情報プラットフォーム「特開2023-165235:文化シヤッター株式会社」(https://www.j-platpat.inpit.go.jp/p0200)

1996年1月25日に株式会社ユニマックから出願された、金属製の角パイプの製造装置に関する実用新案登録です。

溶接部が幅方向の中央にない金属製角パイプの製造工程を簡易化するため、帯状の金属板をロールフォーミング加工によって円筒状(丸パイプ)に成形し、さらに両側の側端縁同士を溶接、その後に改めて丸パイプを角形に整えることで、連続的に金属角パイプを製造することに成功しました。なお、成形工程と溶接工程の間に金属丸パイプをひねる装置も配置されています。

参考元:特許情報プラットフォーム「実登3027186:株式会社ユニマック」(https://www.j-platpat.inpit.go.jp/p0200)

2002年1月31日に積水ハウス株式会社より出願された技術であり、金属角パイプをロールフォーミング加工で量産する際に、成形不良品を安価に自動検知するための装置です。

検知精度を高めつつ、コスト削減を叶えるために構造や取付調整が工夫されました。

参考元:特許情報プラットフォーム「特開2002-224755:積水ハウス株式会社」(https://www.j-platpat.inpit.go.jp/p0200)

ロールフォーミングの加工事例

鉄パイプの連続造管を行った事例です。同社では、大径かつ薄肉サイズのパイプを製造可能。また、さまざまな外径サイズに対応が可能な点、長尺の場合2,500〜6,100mmまで対応が可能といったように自由な長さに対応できる点も特徴です。

細かい寸法管理が必要なロールフォーミング加工。加工会社を選ぶには、技術力の高さと品質管理体制に注目することが大切です。そこで品質管理体制を外部審査によって証明された国際規格ISO9001を取得する加工会社の中から、発注したい製品ごとに特徴的な加工会社をご紹介します。

高強度が要求される

建築構造部材の相談なら

例えばこんな部材建材、床根太材、

太陽光架台など

耐食性が求められる

工場設備配管の相談なら

例えばこんな配管食品工場などのタンク、

ミキサーをつなぐ配管

軽量化と強度が求められる

自動車部品の相談なら

例えばこんな部品センターサッシュ、スライドレール、

シートレールなど