このページでは、ロールフォーミングと押出成形という二つの代表的な成形加工手法を比較し、それぞれの原理やメリット・デメリットを明確に解説します。金属板への高精度な形状付けが可能なロールフォーミングと、加熱された樹脂(または一部金属)による自由長の成形が得意な押出成形、それぞれの強みと注意点を理解することで、自社の製造要件に最適な技術選定が可能になります。

ロールフォーミングはロール成形や冷間ロール成形とも呼ばれる金属加工の技術であり、複数のローラーが設置されている加工機に金属の板を通して、ローラーによって圧力をかけながら金属板を前進させて、断続的に目的の形状へ成形していく加工法です。

ローラーは仕上がり形状に合わせて角度や位置が調整されており、例えば平らな金属板を曲げてL字型のフレームを製造したり、金属板を丸めてパイプ状に整えたりといった加工が可能となります。

ロールフォーミング加工は金属板の投入から成形完了まで全ての工程がオートメーション化されており、生産効率が高いためにスムーズな大量生産を可能にします。

またロールフォーミングによって成形される形状は常に一定の品質を保てるため、最初の条件設定さえ適性に行われていれば、仕上がりのばらつきや不具合が生じにくいこともデメリットです。その他、ローラーの設定次第で複雑な形状の製造を叶えることも可能です。

ロールフォーミングはそもそも金属板をローラーの圧力で変形させるという原理特性上、どうしても板厚が分厚い素材を加工することは困難となります。また、金属素材として強度が高くて変形しにくい素材は加工しづらかったり、加工してもスプリングバックによって曲げた部分が元に戻って目的の精度を得られなかったりするリスクもデメリットです。

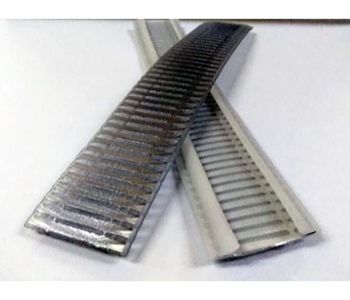

鉄板を使って、エレベーター用のレールをロールフォーミングとプリパンチ加工の併用によって製作した事例です。事前に複数の穴を開けた鉄板を、ロールフォーミングによって成形します。

鋼板を利用して様々な形状の型鋼を製作している事例です。自動車用部品や電気用品の部材、建材パーツなどクライアントのニーズに合わせて形状を設計して、目的のパーツを獲得することができます。

押出成形とは、一般的にプラスチック(樹脂)の成形加工の1種であり、特定の金型を設置した押出口へ向けて加熱溶解したプラスチックを押し込み、金型の形状に整えられたプラスチックを押し出していく加工法です。

押し出された時点でプラスチックはまだ熱を持っており、その後に冷却して硬化させるという流れになります。

なお樹脂以外の金属素材を使って加工することも条件付きで可能です。

押出成形のメリットは、一定の断面形状の製品を断続的に成形し続けられる点です。そのため大量生産に適しており、押出口へ配置する金型の形状や押出の圧力などを変更・調整することで色々な製品を量産することができます。

また、断面形状が同じものであれば長さを任意に調節することが可能であり、色々な長さのパーツを同時に成形できる点もメリットです。

押出成形のデメリットとしては、金型に合わせた断面形状の製品しか製造できないという点です。そのため加工品の形状を変化させたい場合、押出口に別の金型を装着させてから改めて加工機を動作させなければなりません。

また素材の条件によって加熱する温度や冷却までの時間が異なっており、それぞれを適切に設定した上で正確な押出圧力を叶えなければ不具合が生じる恐れもあります。

ニーズに合わせた樹脂パイプの製造

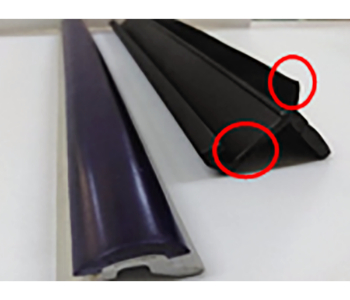

多層型パイプを押出成形によって製造した事例です。規格品として希望するサイズや形状、カラーなどが存在しない場合でも、金型を作製して選択することでオリジナルのパイプを量産することができます。

異なる色の樹脂を併用した多色押出成形

押出成形をする際に複数の色の樹脂を同時に使用することで、それぞれの色を使った単一製品を加工することが可能です。二色押出成形とも呼ばれ、複数台の押出機へ樹脂を投入して同時に加工します。

ロールフォーミングも押出成形も、目的とする形状の製品を自動的かつ断続的に成形できる加工技術です。そのため使用目的が決められている製品の製造や、規格品の量産などを行いたい場合、ロールフォーミングや押出成形を利用することで生産効率を向上させて、また一定品質の製品をスムーズに得られることがポイントです。

加えて、1つの設定や一度の加工では同じ形状の製品しか作ることができず、異なる形状の製品を作りたい場合は加工機の条件や設定を変更しなければなりません。

ロールフォーミングは金属板を素材として利用する金属加工であり、押出成形は加熱溶解によって柔らかくなったプラスチックなど複数の素材を利用する加工です。そのため加工目的や使用適性のある分野・業種が異なっています。

加えてロールフォーミングはローラーの力で金属板へ圧力をかけて変形させるシステムであり、押出成形は穴の空いた金型へ樹脂を押し込んで特定の形状に変化させる仕組みです。

そのためロールフォーミングは冷間ロール成形とも呼ばれるのに対して、押出成形は高温で素材を変形させるといった点が違います。

どちらを選択すべきかについては、まず加工素材によって判断することが求められます。

そもそも加熱溶解したプラスチック樹脂は温度が低下すると硬化するため、ロールフォーミングによって段階的かつ連続的に成形することが困難であり、実現するためにはシビアな温度管理が必要となります。そのためプラスチック製品を成形させたい場合は基本的に押出成形や射出成形といった加工法から選択することになるでしょう。

また、素材の選定を考慮しないとして、押出成形は比較的単純な形状の製造に適した加工法であり、複雑な形状を求める場合はロールフォーミングの方が適しています。

ロールフォーミングは自動化された加工により高精度かつ大量生産が可能な一方、板材の厚みや素材の性質によって加工難度が上がる点に注意が必要です。押出成形は金型による断面制御と長尺成形に優れる反面、形状変更や素材特性への対応には高度な金型設計と条件管理が不可欠です。したがって、加工素材(板材か溶融素材か)、求める形状や生産形態を踏まえた上で、それぞれの特性を活かせる手法を選ぶことが、品質と効率の最適なバランスを実現する鍵となります。

求めるのは柔軟性?

知名度?複雑断面?

信頼できるロールフォーミング

加工会社を厳選

細かい寸法管理が必要なロールフォーミング加工。加工会社を選ぶには、技術力の高さと品質管理体制に注目することが大切です。そこで品質管理体制を外部審査によって証明された国際規格ISO9001を取得する加工会社の中から、発注したい製品ごとに特徴的な加工会社をご紹介します。

高強度が要求される

建築構造部材の相談なら

例えばこんな部材建材、床根太材、

太陽光架台など

耐食性が求められる

工場設備配管の相談なら

例えばこんな配管食品工場などのタンク、

ミキサーをつなぐ配管

軽量化と強度が求められる

自動車部品の相談なら

例えばこんな部品センターサッシュ、スライドレール、

シートレールなど